Металлургия Древней Руси и реконструкция древнерусского способа выплавки железа |

| Древняя Русь |

|

Производство железа на территории Руси было известно с незапамятных времен. В результате археологических раскопок в районах, прилегающих к Новгороду, Владимиру, Ярославлю, Пскову, Смоленску, Рязани, Мурому, Туле, Киеву, Вышгороду, Переяславлю, Вжищу, а также в районе Ладожского озера и в других местах обнаружены сотни мест с остатками плавильных горшков, сыродутных горнов, так называемых «волчьих ям» и соответствующие орудия производства древней металлургии. В одной из волчьих ям, выкопанной применявшей для выплавки железа, близ села Подмоклого в южной части Подмосковного угольного бассейна, была найдена монета, датированная 189 годом Мусульманской эры, что соответствует началу IX века современного летоисчисления. Это значит, что железо на Руси умели выплавлять еще в те далёкие, глубоко дохристианские времена. Фамилии русского народа буквально кричат нам о распространённости металлургии повсеместно по территории древней Руси: Кузнецов, Ковалёв, Коваль, Коваленко, Ковальчук.

Однако путь любого меча или ствола пушки всегда начинался гораздо раньше металлургического горна и, тем более, кузницы. Любой металл — это в первую очередь топливо (уголь или кокс для его выплавки), а во вторую очередь — сырьё для его производства. Здесь я сразу должен расставить акценты. Почему топливо — это первоочередное условие, а сама железная руда так смело отодвинута мной на второй план? Всё дело в логистике процессов перевозки руды и топлива, необходимых для производства железа в средние века. Ведь основным, причём наиболее качественным топливом для выплавки средневекового, кричного железа, служил древесный уголь. Даже сейчас, в современный просвещённый век, задача получения качественного древесного угля является отнюдь не такой простой, как это кажется на первый взгляд. Наиболее качественный древесный уголь получается только из очень ограниченного количества пород дерева — из всех достаточно редких и медленно растущих твёрдолиственных пород (дуб, граб, бук) и из архетипической русской берёзы. Уже из хвойных — сосны или ели древесный уголь получается гораздо более хрупким и с большим выходом мелочи и угольной пыли, а пытаться получить хороший древесный уголь из мягколиственных осины или ольхи практически нереально — выход годного падает по сравнению с дубом почти в два раза.

В итоге, в IX веке на Руси надо делать выбор из чего-то, входящего в этот список всех используемых сейчас человечеством железных руд: - магнитный железняк — более 70% Fe в виде магнетита Fe3О4 (пример: как раз описанная нами Курская магнитная аномалия) - красный железняк— 55-60% Fe в виде гематита Fe2О3 (пример: опять таки Курская магнитная аномалия или Криворожский бассейн) - бурый железняк (лимонит) — 35-55% Fe в виде смеси гидроксидов трехвалентного железа Fe2O3—3H2O и Fe2O3—H2O (пример: загубленое Украиной Керченское месторождение). - шпатовый железняк — до 40% Fe в виде карбоната FeCO3 (пример: Бакальское месторождение) Магнетит и гематит на Русской платформе лежат глубоко, шпатового железняка на ней вообще нет. Остаётся бурый железняк (лимонит). Сырьё, мягко говоря, плохое — достаточно посмотреть на концентрации железа в нём, но основная особенность в том, что оно есть на территории тогдашней Руси почти что везде. Кроме того, это "почти что везде" чудесным образом оказывется в непосредственной близости от тогдашнего источника качественного угольного топлива — могучих лесов Русской равнины. Речь, конечно же, о торфяных болотах и о лимоните, который ещё часто называют болотным железом. Кроме болотного железа похожий генезис имеют луговое и озёрное железо. Однако, как вы увидите дальше, копать такое железо выгоднее всего было на болоте. Для понимания широты распространённости фактической добычи этого местного ресурса на Руси достаточно, как и в случае с "металлургическими фамилиями" просто открыть любую географическую карту и посмотреть на названия русских, украинских, белорусских или литовских деревень. И сразу же вам в глаза бросится громадное количество топонимов со словами Гута, Буда, Руда. Вот их значения: Гута: стеклоплавильный завод Руда: добыча болотного железа Буда: добыча поташа из растительной золы. Вы найдёте такие деревни повсюду - широким поясом в Полесских болотах - от Бреста до Сум. Источников "болотной руды" на Руси было полно. "Болотное железо" образуется вообще практически везде, где происходит переход от кислородосодержащих почв к бескислородному слою (в аккурат на стыке этих двух слоёв). В болотах просто эта граница расположена, в отличии от других типов местности, очень близко к поверхности, поэтому там конкреции железа можно копать буквально лопатой, лишь снимая тонкий слой болотной растительности.

Сами по себе залежи болотного железа представляют из себя классические россыпи. Россыпи обычно гораздо менее масштабные месторождения, нежели рудные тела, их общий объём редко превышает десятки тысяч тонн (в то время, как рудные месторождения могут содержать миллионы и миллиарды тонн руды), но отработка россыпей обычно гораздо проще выработки рудного тела. Россыпь обычно можно разработать чуть ли не голыми руками и при минимальном дроблении породы, поскольку россыпи залегают обычно в уже разрушенных, осадочных породах. Это вообще повсеместная практика: сначала отрабатываются россыпи — потом уже руды. Причём - по всем металлам, минералам или соединениям. Однако, нельзя сказать, что отработка россыпей болотного железа была простым занятием. Болотное железо добывалось тремя основными способами. Первый — летом с плотов вычерпывался придонный ил на болотных озерах и на реках, вытекающих из болот. Плот удерживался на одном месте шестом (один человек) и еще один человек черпаком доставал ил со дна. Достоинства данного способа – простота, и малые физические нагрузки на работников. Недостатки – большое количество бесполезного труда, так как мало того что с болотным железом черпалась пустая порода, но кроме того, приходилось ещё и поднимать наверх большие количества воды вместе с илом. Кроме того, черпаком сложно выбирать грунт на большую глубину. Второй способ. Зимой в местах где протоки промерзали до дна сначала вырубался лед, а затем так же вырубалось донное отложение, содержащее болотное железо. Достоинства данного способа: возможность выбрать большой слой,содержащий болотное железо. Недостатки: физически трудно долбить лед и мерзлую землю. Добыча возможна только на глубину промерзания. Третий способ был наиболее распространён. На берегу у проток или болотных озер собирался сруб, как для колодца, только больших размеров, например, 4 на 4 метра. Затем внутри сруба начинали выкапывать сначала накрывающий слой пустой породы, постепенно заглубляя сруб. Затем так же выбиралась порода, содержащая болотное железо. Накаты бревен добавлялись по мере заглубления сруба. Постоянно поступающая вода периодически вычерпывалась. Можно, безусловно, было и просто копать без укрепления стен бревнами, но в случае очень вероятного осыпания подмываемого грунта, и засыпания работников в яме – спасти вряд ли кого бы получалось – люди быстро захлебывались и тонули. Достоинства данного способа: возможность выбрать весь слой, содержащий болотное железо, и меньшие трудозатраты, по сравнению со вторым способом. Кроме того, возможно было ещё до начала добычи приблизительно определить качество добываемого сырья ("тамошнии жители судят также о доброте руды по роду дерев, на оной растущих; таким образом отыскиваемую под березником и осинником почитают лучшею, потому, что из оной железо бывает мягче, а в таких местах, где растет ельник, жестче и крепче"). Недостатки: приходится всё время работать в воде. В общем — древнерусским рудокопам приходилось нелегко. Сейчас, конечно же, реконструкторы по всему миру делают выезды на природу и даже раскапывают ямки в местах посуше и подоступнее, где можно легко добыть немного болотной руды: Однако, для осознания ситуации на Руси в IX-XII веках надо понимать масштабы того промысла, который был организован нашими предками на столь завалящем ресурсе, как болотные россыпи. Ведь, если сам по себе процесс выкапывания ила на болотах не оставлял за собой никаких следов, прослеживаемых сквозь столетия, то вот последующая обработка болотного железа оставила следы в культурном слое, да ещё и какие! Ведь для сыродутного процесса, который в то время использовался в древнерусской металлургии и давал сильножелезистый шлак , была нужна очень богатая железом руда. А лимонит, как мы помним — руда бедная. Для получения хорошего концентрата лимонита необходимо было предварительное обогащение добываемых руд — как болотных, так и луговых. Поэтому древнерусские металлурги обязательно обогащали болотные железные руды, идущие в плавку. Операция обогащения была очень важным технологическим условием для производства железа в сыродутных печах. Позднейшие исследования, путём анализа исторических памятников, выявили следующие приемы обогащения руд: 1) просушка (выветривание, в течении месяца); 2) обжиг; 3) размельчение; 4) промывка; 5) просеивание. Получение высококонцентрироваиной руды не могло ограничиться только одной или двумя операциями, а требовало планомерной обработки всеми указанными приемами. Археологически известной операцией является обжиг руды. Как понимаете, обжиг тоже требовал качественного топлива (древесного угля) причём тоже в немалых количествах. При археологических разведках у деревни Ласуны на побережье Финского залива в одном из шурфов была обнаружена куча обожженной руды. Для всех операций обогащения руды требуется очень простой инвентарь: для размельчения руды — деревянная колода и ступа, а для просеивания и промывания — деревянное решето (сетка из прутков). Недостатком обжига болотной руды в кострах и ямах, являлось неполное удаление из нее воды при обжиге больших кусков и большие потери при обжиге маленьких кусков. В современном производстве, конечно же, обогащение происходит гораздо проще — мелко дробленая руда смешивается с таким же молотым коксом и подается в аппарат похожий на большую мясорубку. Шнек подает смесь руды и кокса на решетку с отверстиями не более 8 мм. Выдавливаясь через отверстия такая однородная смесь попадает в факел пламени, при этом кокс сгорает, оплавляя руду, а кроме того из руды выжигается сера, таким образом одновременно происходит и сероочистка сырья. Ведь в болотном железе, как и в каменном угле, содержаться вредные примеси — сера и фосфор. Можно, конечно, было найти сырье содержащее мало фосфора (ну, относительно мало - в рудном железе его всё же всегда меньше, чем в болотном). Но найти болотное железо содержащее мало и фосфора и серы было практически невозможно. Поэтому, вдобавок к целой индустрии добычи болотного железа возникла и не менее масштабная индустрия его обогащения. Для понимания размаха это действа приведу один пример: при раскопках в Старой Рязани в 16 из 19 жилищ горожан обнаружены следы «домашней» варки железа в горшках в обыкновенной печи. Западноевропейский путешественник Яков Рейтенфельс, побывав в Московии в 1670 году писал, что «страна московитов — это живой источник хлеба и металла». Вот так, на голом месте, не имея под собой ничего, кроме бедных лесных почв с чахлыми берёзками и торфяных болот, внезапно наши предки обнаружили буквально у себя под ногами «золотую жилу». И пусть это была не жила, а россыпь и не золотая, а железная — ситуация от этого не поменялась. Только ещё формирующаяся страна получила своё место в мире и цивилизационный путь, который приведёт её к пушкам Балаклавы, к танку Т-З4 и к МБР "Тополь-М". Ресурсы. Работа. Производство. Оружие. Потому что имея ресурсы — ты неизбежно приходишь к оружию. Или — кто-то чужой приходит за твоими ресурсами. На Руси наступил Железный век. Век — а точнее — тысячелетие русского оружия. Тысячелетие, в котором меч будет подниматься — и опускаться снова, после того, как очередной враг будет разбит и выброшен прочь из берёзовых лесов и торфяных болот. И враги не заставили себя ждать. Ведь в Х веке уже набирала силу гонка вооружений Железного Века. Для того, чтобы понять ситуацию с технологиями плавки железа и ковки железных изделий, сложившуюся на Руси к началу Х века нашей эры — нам надо будет уйти в прошлое ещё на почти полторы тысячи лет и перенестись чуть южнее торфяных болот и берёзовых лесов Древней Руси. Ведь кроме железной руды и древесного топлива, которые всегда были альфой и бетой металлургии, в ней постоянно незримо присутствовала и вездесущая омега металлургии — огонь. Огонь, процесс горения и эффективная температура процесса плавки поразительно влияли на ход восстановления чистого металла из руды и на конечные свойства получаемого металлургического продукта. Именно температура процесса, именно эти лишние, "жалкие" по нынешним меркам десятки и сотни градусов "вверх" металлургического процесса и задавали всё различие в технологиях дальнейшего получения этого непокорного металла — железа. Вообще, в эпосах почти всех народов, знакомых с металлургией на архаическом этапе своего развития, холодный металл считается наименее подверженным действию какого-либо магического влияния. Хочешь защититься от магии — используй холодный металл, он защитит. А вот работа с горячим, расплавленным металлом всегда почиталась за безусловно магическое и даже в чём-то божественное искусство. Без помощи богов металлург или кузнец работать вообще не мог. Он готовился к работе, как к подвигу. Молитва, абсолютное воздержание от горячительных напитков, ограничения в мясе и в рыбе, отдаление и воздержание от жены, которой вообще было запрещено переступать порог кузницы, многократные омовения — вот не полный перечень правил, которым должен был следовать кузнец. Часто мастер работал в парадной одежде. Над наковальней должны были быть укреплены изображения богов, благословляющих место высокого служения. В чём основное отличие стали от железа? Да, это всё тот же углерод. Первой достоверно известной технологией получения относительно чистого железа (за исключением ранних опытов с железными метеоритами) является так называемой кричный или сыродутный способ его производства. "Сыродутным" этот процесс называется в силу использования (подачи или "дутья") в горне атмосферного ("сырого") воздуха, а кричным процесс именуют из-за конечного продукта — губчатого железа, сильно насыщенного шлаковыми примесями, которое ещё называется крицей.

Первые сыродутные печи представляли собой ямы, вырытые на склонах холмов, чтобы можно было иметь естественную тягу. Производство железа всегда было непосредственно связано с подводом достаточного количества воздуха. Позднее, естественная тяга была заменена искусственной — воздух нагнетался в печь с помощью мехов. Сначала, для пуска процесса внутри печи разжигали уголь, насыпанный на дно горна или печи, затем сверху загружали попеременно слои железной руды и того же угля. В результате горения угля выделялся угарный газ — окись углерода (CO), которая, проходя через толщу руды, восстанавливала окислы железа. Сыродутный процесс не обеспечивал достижения температуры плавления железа (1537 °C), а максимально доходил до 1200 °C (это была своего рода «варка» железа). Но, по сравнению с технологиями бронзы, которые требовали всего 950 ºС, железо было гораздо более требовательно и к качеству топлива (угля), и к температуре процесса. Ведь именно хороший, чистый и плотный древесный уголь мог обеспечить как хорошую температуру процесса, так и полное восстановление железа, пережигание всех вредных примесей и правильное остаточное содержание углерода в полученном кричном железе.

Восстановленное железо концентрировалось в тестообразном виде на самом дне печи, образуя так называемую горновую крицу — железную губчатую массу с включениями несгоревшего древесного угля и с многочисленными примесями шлака (при этом в более совершенных вариантах сыродутных печей жидкий шлак выпускали из горна по отдельному желобу, меньше загрязняя крицу). Из крицы, которую в раскаленном виде извлекали из печи, можно было изготавливать изделия только после предварительного отделения этой шлаковой примеси и устранения её естественной губчатости. Поэтому непосредственным продолжением сыродутного процесса всегда были холодная и, главное, горячая ковка, состоявшая в периодическом прокаливании кричной массы и ее проковывании. В результате этого многотрудного и длительного процесса создавались крицы-заготовки или кричные болванки, уже более-менее пригодные для изготовления какого-либо готового изделия. При этом, надо сказать, что сыродутный процесс господствовал везде по миру как минимум около 2 500 лет! Если первые сыродутные печи появились во времена позднего Хеттского царства, то первые домны, которые позволили уйти от кричного процесса к получению чугуна в доменных печах — это уже середина XIV века. То есть, дорога от 1200 °C кричного процесса до 1600 °C современной домны была длинной и очень непростой. Для понимания специфики древнего способа производства приведу один пример: часовая производительность древнего примитивного сыродутного процесса была всего около 0,5—0,6 килограмм железа, более совершенные кричные средневековые печи выдавали уже 50—60 килограмм, а первые домны (пудлинговые печи) уже могли выдать до 140 кг железа в час. Учитывая, что садка печи обычно оставалась более-менее постоянной (от 200 до 500 кг смеси угля и руды — шихты на одну загрузку печи), то можно себе представить, насколько за 2500 лет выросла производительность процесса, связанного с "варкой" железа, пока, наконец-то люди не добрались до истинной плавки металла. В целом же, как и везде в реальном мире очень трудно отличить "последнюю кричную печь" от "первой домны". Процесс совершенствования технологии шёл постоянно и формальный переход от кричного железа к чугуну, на получении которого сейчас и основана вся металлургия, был неожиданностью для всех металлургов. Но, до появления чугуна (который в сердцах даже назвали pig iron — свиное железо, о чём я расскажу позднее) было ещё далеко и пока люди получали лишь "грязное", зашлакованное железо в примитивных кричных печах. При этом, что интересно, чем больше шлака содержало железо, тем легче его было "варить". Ведь, кроме того, что шлаки ухудшали полезные качества железа, они ещё и радикально понижали температуру плавления крицы. В частности, индивидуальное производство железа на Руси стало возможным благодаря применению для его варки болотных руд, повсеместно встречающихся на Руси повсеместно на дне болот, озер и на берегах рек. Ведь это были бурые железняки (лимониты) органического происхождения, которые начинали восстанавливаться уже при 400 ºС, а при 700–800 ºС из них без проблем уже можно было получить железо. Так, например, недалеко от Новгорода в районе Устюжны было такое множество «горнов для делания железа», что новгородскому губернатору, посетившему эти места, показалось, будто он «заехал в предместье вулкана». Печи для делания железа стояли везде и всюду, количество живых памятников этого "производственного бума" до сих пор поражает современных археологов, раскапывающих культурный слой на Русской платформе.

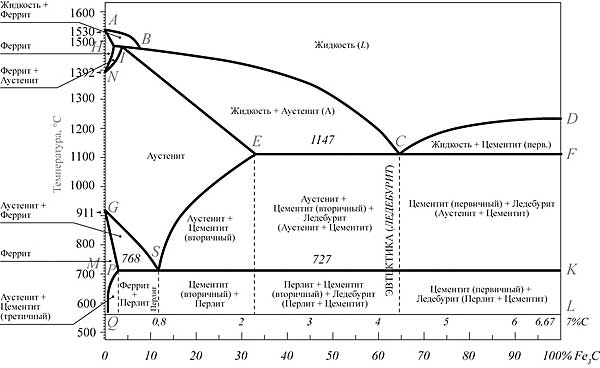

Это было плохое железо, с большим числом вредных примесей, с остаточными серой и с фосфором. Но его было много и его можно было "варить" в каждом доме, на каждом болоте, в каждом лесу. Правда, само по себе это железо было мягким и непрочным и изделия из него гнулись и тупились, подобно мечам римских и македонских воинов. Поэтому зарождающейся Руси нужна была сталь. Ну и, конечно, громадное количество кузнецов, чтобы перековать во что-то путное это плохое болотное железо. И Русь решила эту проблему — по своему, с опорой на местные ресурсы и с учётом своего географического положения. В этой части нашего рассказа о железе нам надо будет рассказать о скучом и абстрактном. А именно — о фазовых состояниях системы "углерод-железо" и о магических превращениях, которые, как мы помним, всегда сопутствуют превращению гадкого утёнка в прекрасного лебедя, угловатой девочки-подростка в привлекательную сексуальную девушку, а железа — в чугун или в сталь. В физической реальности этот процесс и в самом деле описывается совершенно непонятной картинкой:

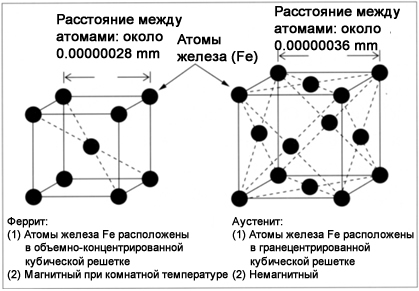

Картинка в полном разрешении: http://voprosik.net/wp-content/uploads/2013/03/91.jpg Сначала нам надо разобраться с чистым железом, которое не содержит в себе каких-либо дополнительных примесей и, особенно, углерода, который и задаёт такое радующее глаз разнообразие фазовых состояний железа на первой диаграмме. Чистое железо может иметь два состояния своей кристаллической решётки, ещё именуемых фазами. Первая фаза называется α-железо (альфа-железо, феррит), которое устойчиво при температурах ниже 910°С и выше 1390°С и γ-железо (гамма-железо, аустенит), устойчивое в интервале температур 910°—1390°С. Кристаллическая решетка α-железа — объемно-центрированный куб, а γ-железа — гранецентрированный куб. Строго говоря, при температуре выше 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железа. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, то есть до температуры в 1535°С. Однако, для нашего понимания и для целей данной статьи, данная деталь несущественна — никто не кормит свинью до 16 лет не греет железо выше 1390° ни при ковке, ни при закалке. На микроуровне это выглядит вот так:

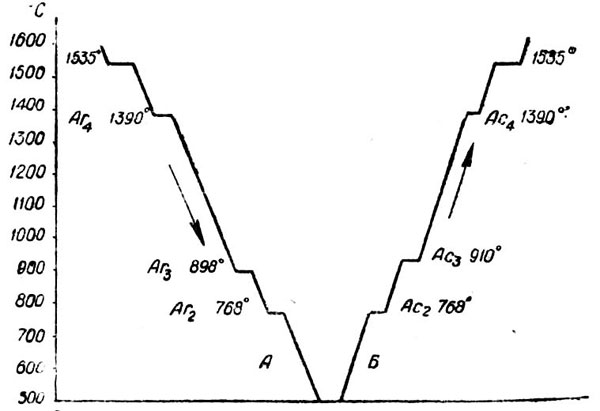

Что интересно — все эти тонкие перестройки кристаллической структуры происходят внутри твёрдого куска железа просто при достижении следующей критической температуры. Кроме двух критических точек, связанных с переходами от феррита к аустениту и от аустенита к дельта-фазе железа есть ещё одна критическая точка — точка потери магнитных свойств феррита. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические потери и приобретения магнитных свойств не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается. В результате кривая нагрева чистого железа выглядит достаточно экзотически — вместо того, чтобы равномерно нагреваться или охлаждаться при постоянном подводе тепла извне или потери тепла в окружающую среду железо периодически как бы останавливается и "думает о чём-то", при этом жадно поглощая энергию, которая тратится на создание новой структуры кристаллической решётки или бесплатно отдаёт тепло назад, перестраивая структуры решётки в обратном направлении.

Различные фазы железа были впервые описаны выдающимся русским металлургом и материаловедом Дмитрием Константиновичем Черновым. Причём открытие двух фаз железа, которое позволило наконец-то понять с научной точки зрения, что происходит с железом и почему качества стали и чугуна столь разительно отличаются от качеств чистого железа, произошло достаточно поздно — уже в 1868 году, даже после появления главных изобретений Мартена и Бессемера, которые и заложили основы многих современных металлургических процессов. Что можно понять, смотря на картинки с кристаллическими решётками двух фаз железа? Сразу бросается в глаза, что структура γ-железа по сравнению с α-железом гораздо более "плотная" и, как следствие, более прочная. Собственно говоря, то же демонстрирует и график нагрева железа — энергия, затраченная на "полочках" и определяет лучшие качества аустенита — в нём в кристаллической решётке просто запасено больше энергии связи, нежели находится в феррите. Это так и есть на макроуровне — чистый аустенит превосходит чистый же феррит по совокупности всех физических свойств — он прочнее, у него выше прочность на разрыв (он тягуч), и у него выше твёрдость по шкале Бринелля. Твёрдость аустенита по Бринеллю составляет 170-220 единиц, в то время, как у чистого феррита она обычно не выше 60-100 единиц. Как мы увидели выше, при естественном ходе событий, существование чистого аустенита при комнатной температуре невозможно — он распадается на феррит (и ряд других фазовых состояний железа, которые мы опишем чуть позднее) при температуре ниже 898°С. Поэтому в древности, получая кричное железо, люди, по сути дела получали именно феррит. Способы легирования сталей, которые позволяли сохранить аустенитную фазу железа при низких температурах, были изобретены людьми гораздо позже — уже в ХХ веке. Наиболее распространённым способом добиться аустенитной фазы железа при комнатной температуре является добавление в железо никеля. Никель сохраняет аустенитную фазу (γ-железо) даже при нулевой и отрицательной температурах, при этом данный эффект наблюдается начиная с содержания никеля всего в 10% от общей массы сплава. Именно такое качество сплава "железо-никель" позволяло делать в древности непревзойдённые клинки из аустенитного метеоритного железа. Например, в гробнице фараона Тутанхамона было найдены рядом два практически идентичных клинка: один полностью золотой, а второй — с клинком из чистого метеоритного железо-никелевого сплава.

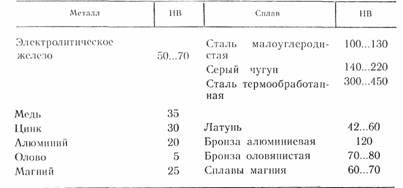

Нахождение их рядом, да ещё и в гробнице фараона, показывает ценность естественно легированного метеоритного железа для древних египтян. Найти увесистый "осколок неба", да ещё и с правильным содержанием никеля, было и в самом деле подарком богов — поскольку метеоритное аустенитное железо превосходило по всем параметрам не только медь, но и бронзу. По факту метеоритное железо и изделия из него ценились даже дороже золота. Для понимания прочности и твёрдости меди, бронзы, дерева и других материалов — приведу вашему вниманию небольшую таблицу, в которой указаны значения твёрдости различных материалов по Бринеллю:

Как видите, оловянная бронза с твёрдостью по Бринеллю в 70-80 единиц — была даже лучше, чем первое, мягкое кричное железо, получаемое в примитивных сыродутных печах, и которое представляло из себя практически чистый феррит (с прочностью иногда и в 60 единиц по Бринеллю). Переход от хорошей, старой-доброй бронзы и от прочного метеоритного аустенита к мягкому ферритному кричному железу был для античных воинов не меньшей катастрофой, нежели для нас сейчас представляется переход к атомной энергии. Каково было им получить доспех или меч — не только более трудный в изготовлении, нежели бронзовый, но ещё и худший по качеству? Единственное, что утешало их в такой ситуации — дерево обладало ещё худшими значениями твёрдости — от 2 до 7 единиц Бринелля. Потому мягкий железный меч или топор был лучше деревянного. ;) Однако фазовая диаграмма, нарисованная на первом рисунке, содержит ещё одну ось, кроме оси температур. Это ось показывает процент углерода в железе. И вот эта деталь добавляет много оптимистических красок в наш скучный рассказ о мягком кричном железе. Всё дело в том, что углерод может находится внутри слитка железа в трёх основных состояниях: в виде твёрдого раствора в феррите или аустените, в виде химического соединения с железом (цементита, Fe3C — или карбида железа), или в виде включений чистого углерода (графита). И именно эти три формы нахождения углерода в железе и определяют всё многообразие качеств получаемых сплавов железа и углерода. Хуже всего приходится углероду в феррите. Наибольшее содержание углерода, которое может раствориться в феррите — это всего 0,04%. Феррит буквально "выталкивает" из себя углерод, не позволяя ему внедриться в свою кубическую решётку α-железа. В силу этого, железо, получавшееся из болотных руд в первых, низкотемпературных сыродутных печах, было очень чистым и, как следствие — очень малоуглеродистым и очень мягким, что мы упомянули в предыдущей части нашего рассказа. Аустенит же может растворить в себе гораздо больше углерода — около 2%. Поэтому, как только температура в сыродутной печи начинает подниматься выше 900°С — свойства получаемого железа начинают магическим образом улучшаться. Это связано с тем, что единожды растворившись в аустените, углерод потом не может "убежать" куда-либо из твёрдого куска металла — ему надо куда-то "спрятаться" при охлаждении железа и переходе из высокотемпературного аустенита в существующий при более низких температурах феррит. Таким убежищем для углерода является перлит, который представляет из себя механическую смесь феррита и цементита. При этом "лишний" углерод из феррита "тупикуется" в цементит, в котором содержание углерода постоянно и определяется из соотношения массы атомов железа и атома углерода в формуле цементита: Fe3C. Этот процент углерода составляет в цементите постоянную величину в 6,67%. В итоге перлит представляет из себя настоящий металлический композит. Он образуется из аустенита при его медленном охлаждении. Температура превращения аустенита в перлит равна 723°С. При весьма медленном переходе через эту температуру цементит образуется в виде зерен (глобулей), и тогда перлит называется зернистым. При более быстром охлаждении цементит приобретает форму пластинок, и такой перлит называется пластинчатым. При весьма быстром охлаждении в результате значительного переохлаждения аустенита вместо перлита получаются другие структуры, о которых будет идти речь чуть ниже. Перлит магнитен, прочен и пластичен. Твердость его находится в пределах от 160 до 230 по Бринеллю и равна твёрдости качественного аустенита. Это связано с тем, что второй компонент перлита — цементит, в отличии от феррита, гораздо более твёрдый — его твёрдость по Бринеллю составляет 800—820. В итоге складывается уникальная ситуация — пластичный, но мягкий феррит в перлите идеально дополняется твёрдым, но хрупким цементитом и в итоге получается она — красавица и умница. Сталь. Ведь перлит — это и есть сталь. То есть, стоило древним металлургам перейти через критическую черту в 900°С — и магическим образом все свойства получаемого ими железа стали улучшаться. Всё больше и больше углерода попадало из аустенита в перлит, в перлите росло количество цементита по отношению к ферриту, а само железо становилось всё лучше и лучше, превращаясь шаг за шагом в качественную углеродистую сталь. Кроме того, дополнительные количества углерода позволяли радикально снижать температуру плавки и уходить от нужных раннее примесей-шлаков, которые использовались в кричном сыродутном процессе для снижения температуры плавки железа. Это отчётливо можно увидеть на первой диаграмме — если чистое железо плавится при 1535°С, то железо, содержащее около 4% углерода — уже при 1100°С. При этом, если древний сыродутный процесс неизбежно требовал громадных усилий кузнецов на "выдавливание" шлаков из полученной крицы, то добавление углерода в процесс позволяло и уйти от непроизводительного труда кузнецов, и улучшить качество кричной стали. Поэтому рецепт, который нашли многие металлурги в разное время и в разных странах был прост и понятен: "Нельзя гасить печь". Нельзя снижать температуру, нельзя упускать тепло из печи, надо карабкаться всё выше и выше по шкале температур, чего бы это не стоило. Сама же кричная сыродутная печь тоже становилась всё выше и всё больше, чтобы максимально сохранить тепло плавки и обеспечить температуру внутри себя.

Больше печь — больше можно засыпать угля. Больше угля — выше температура печи. Больше углерода из угля в расплав — ниже температура плавки железа. Ниже температура плавки железа — меньше можно терпеть шлаки, Меньше шлаков — меньше кузнецов, которым надо ковать и ковать упрямую крицу, выдавливая из неё шлак. Больше углерода в аустените — выше качество перлита. Выше качество перлита — лучше сталь. Точка бифуркации была пройдена. В литовском поучении конца XIV века всё ещё сказано: «Кузнец должен следить за жаром, и если состав приобретает ярко-соломенный цвет (это всего лишь 1100°С), то нужно остудить горн, ибо этот цвет — признак перегрева сырья. Нельзя поднимать температуру выше красно-желтого цвета (а это всего лишь 900°С) сырья». Почему? Почему в Московской земле печи разжигали всё жарче и жарче, а в Великом Княжестве Литовском печь боялись раскочегарить выше магической точки в 900°С, за которой, собственно говоря, и начиналась основная отдача от плавки железа? Всё дело было в географии. И лес, и болота, и связанные с ними болотная руда и качественный древесный уголь — это, в конечном счёте — территория. Больше печь — больше надо руды, чтобы загрузить её под завязку. Больше руды — больше болот вокруг. Больше руды — больше надо угля, чтобы превратить руду во что-то путное. Больше угля — больше леса. Больше леса — больше угольных печей. Больше угольных печей — больше территории, на которой надо собрать лес. Больше собрали леса — больше полей под рожь. Вы часто слышите слово синергия? Вот вам её наглядный пример: Березы... Согласно законам сукцессии, березняки заменяются дубравами либо хвойными лесами, срок — от 100 до 200 лет. С другой стороны, береза, как нетребовательное к условиям и самое быстрорастущее дерево — лучше всего закрывает сплошные вырубки. Получается такая картина, что лес на территории Руси регулярно вырубался — иначе не было бы такого количества березовых лесов на протяжении всего второго тысячелетия нашей эры, а были бы русские дубравы да русские хвойные леса. Но ведь береза — очень плохой строительный материал, она быстро гниет. Для мебели тоже не очень годится — она слишком мягкая. По сути, береза хороша только для дров, для бересты, а начиная с ХХ века — для фанеры. Из этих двух назначений явно главное — дрова, береста — явно побочный продукт. Если рассматривать вырубку леса просто как вариант ведения подсечно-огневого земледелия, то не надо вырубать леса в таких количествах, а потом бросать. При тогдашней плотности населения столько дров не нужно. И посевных площадей столько не нужно. Однако в случае присутствия металлургического центра на Руси картинка становится гораздо более целостной. Образуется поселение, оно ведет подсечно-огневое земледелие, которое, как известно, гораздо эффективнее обычного травопольного севооборота. Срубленные деревья — сначала что попадется, а потом почти исключительно березы, дающие, кроме всего, качественный древесный уголь — используются для металлургического производства. И самообеспечение едой, и производство конкурентоспособной продукции идёт нога в ногу. Население растет, ему становится тесно в рамках существующего поселения — рядом сразу же образуется новая община с теми же технологиями — благо болот и лесов на Руси полным-полно. А вот в Великом Княжестве Литовском ситуация иная. Полесские болота далеко на юге. Леса есть, но их поменьше. С запада — море и псы-рыцари, с востока — Русь, которая умеет плавить и ковать металл не хуже Литвы. Тут уж поневоле задумаешься — стоит ли разжигать печь по-полной — или лучше тихонечко плавить крицу с минимальными потерями металла в шлак, а потом ковать-ковать-ковать кричную болванку в мягкое, чистое железо. Ведь любой прорыв в развитии происходит именно так. Сначала ты бежишь без всякой надежды по полочке возле критической точки или по начальному участку S-кривой, беспрерывно вкладывая силы в будущий Прорыв, а потом, вдруг, за магической температурой в 900°С получаешь "всё и сразу". Сталь. Оружие. Хлеб. Империю. Вот тебе, матушка, и Юрьев день. Вот тебе матушка, и Прорыв. Вот тебе, матушка и Империя. Вот тебе, матушка, и реакторы-бридеры. Ведь это всё — лишь звенья одной тысячелетней цепи которая тянется и тянется на этой холодной, стылой, болотной и лесистой равнине вот уже больше тысячелетия. Это характер — и это у нас в крови. И в твёрдом растворе нашего аустенита. О котором, я надеюсь, вы теперь знаете гораздо больше, чем раньше. Разобрав в предыдущих частях основу металлургии Древней Руси — местные ресурсы болотных и луговых руд и местные, столь же неисчерпаемые ресурсы качественной быстрорастущей древесины, можно сосредоточится на уникальности русской металлургии — по сравнению с современной ей металлургией Ближнего Востока или Европы. Ведь, опять-таки, смотря на любой народ, надо всегда осознавать — где, когда и в каких условиях он появился, вырос, возмужал и вышел на мировую арену. И, если русские выросли на холодных и продуваемых всеми ветрами болотах и лесах северо-востока Европы, то и их историческая судьба во многом будет определена этим обстоятельством — выстуженным, вымерзшим Северовостоком. "Этот ветер был нам верным другом На распутьях всех лихих дорог: Сотни лет мы шли навстречу вьюгам С юга вдаль - на северо-восток. Войте, вейте, снежные стихии, Заметая древние гроба: В этом ветре вся судьба России - Страшная безумная судьба." Ведь если при раздаче исторических игральных карт тебе достались семерки, восьмёрки и десятки — то тебе надо или пасовать — или играть мизер. Ведь жизнь — это не только сумма начальных условий, но и то, что ты можешь с этими условиями сделать, используя свой ум и свои руки. И русские начали играть с теми картами, что были у них. И сыграли. Сначала мизер, а потом — и отобрали все взятки у более опытных игроков. При следующей раздаче. Но в домонгольское время это был всё-таки мизер. На холодных равнинах выстуженного северо-востока. Поэтому, как и в случае просчитывания "игры на мизер" я буду брать каждую историческую карту из той, первой раздачи и смотреть — как и где она играла именно в тех, начальных условиях. В случае работы с болотными или луговыми рудами очень важное значение имеет их химический состав. Как я уже писал раннее, болотная руда очень различна по составу — иногда на разных участках одного и того же болота состав руды мог отличаться на десятки процентов по содержанию железа в руде и на единицы процентов по легирующим примесям. А несколько "десяток" какого-нибудь никеля или молибдена в самом захудалом кричном железе — это уже легированная сталь. Которая по своим качествам отличается от обычного железа, как слово "государь" отличается от фразы "милостивый государь". Кроме того, присутствие легирующих добавок в болотном железе позволяет с уверенностью привязать производство металла на Руси именно к местной руде. Так, например, в археологических находках железных изделий из Приладожья и Новгорода есть молибден. И — молибден есть и в составе новгородских руд. В Гнёздовских курганах, которые расположены на Смоленщине, найдено много железных изделий с повышенным содержанием никеля. И, опять-таки, никель обнаружен именно в местных рудах.

«Окружностью тридцать шесть аршин, высота четыре аршина. Сожженные кости в трех горшках; с одной стороны первого горшка вонзен в землю меч железный, ручка его в серебряной оправе, с другой - копье; во втором горшке железная скобка, щипчики, булавка с медною ручкою, ножик и кусочек кости с резьбою; на третьем горшке положено железное ожерелье. Горшки стояли на камнях, на твердой земле; между горшками железные ножницы наподобие употребляемых для стрижки овец и коз». Это запись из дневника М. Ф. Кусцинского, который в 1874 году впервые провёл раскопки Гнёздовских курганов. Почему меч только один? И почему столько неинтересного бытового скарба? Ответ прост — ведь засыпь вас завтра пеплом внезапно прорвавшегося рядом вулкана — многие ли из вас будут сжимать в руках автомат Калашникова модели АК-74? Думаю, что нет. Каста воинов была всегда достаточно малочисленной — и, особенно, в достаточно суровых условиях северо-востока Европы. Я писал об этом здесь — сам по себе воин штука абсолютно бесполезная (кроме случаев набеговой экономики на богатых, но неагрессивных соседей). Воина надо кормить, поить и долго учить сражаться, при том, что пользы от него мало, а в случае мира — так вообще никакой. Однако, даже этих малочисленных воинов вполне хватает для того, чтобы успешно отбиваться от заезжих "гастролёров". Смоленск «велик и мног людми» и управлялся старейшинами. Плывшие мимо него "варяжские рэкетиры" Аскольд и Дир не решаются его взять ни осадой, ни штурмом, а довольствуются захватом расположенного южнее более слабого Полоцка и ещё одного совсем маленького городка. Киева. Только лишь Олег смог завоевать Смоленск и посадил там «муж свои», но для такой операции ему потребовалось целое войско из "варягов, словен, мери, веси и кривичей". С независимостью Смоленска было покончено, и летопись умолкает о нем до 1133 года. Стоит ли обсуждать, кто из этой "сборной солянки" русские? Да все они — и никто из них. Говорить о том, что в IХ веке может существовать "единый русский народ", да ещё и объединённый государственной идеей — детская утопия. Нет, это просто совокупность племён, говорящих на более-менее одинаковом языке, ведущих более-менее сходное хозяйство, но при этом достаточно чётко идентифицирующих себя только по месту своего собственного проживания. Но, в силу исторической необходимости ("выстуженный северовосток") эти народы строят свой, уникальный способ ведения "войны и мира". Война в их культуре всегда связана с мирной жизнью, а мирная жизнь очень легко превращается в войну. Меч никогда не был изначальным русским оружием — и всё тут. Мечом дерево хрен срубишь — а вот топором — завсегда пожалуйста. Где на карте лес - там и культуры боевых топоров. Сосницкая, Фатьяновская, Лебедовская — десяток культур — и все с топорами. Проблема топора (по сравнению с мечом) одна - можно наносить только рубящие, но не колющие удары. А рубящий удар - это открытый бок воина, в который легко уже загнать колющий удар мечом или копьём. Поэтому-то в итоге, практически у всех профессиональных армий организуется практически однородное вооружение — меч в правой руке и деревянный щит в левой, для того, чтобы парировать удары мечом от соперника в рукопашной схватке. Axe vs Sword. Sword wins. Но, вплоть до IX века (когда на территории Руси и начинают впервые появляться первые профессиональные наёмники и воины, вооружённые мечами — варяги) местному населению вполне хватает топоров и для местных разборок, и чтобы отбиваться от редких скандинавских "гастролёров". Однако, "не все йогурты одинаково полезны". Есть легирующие добавки, которые хорошо служат в одних условиях и плохо служат — в других. К таким парадоксальным легирующим добавкам относится фосфор. И именно фосфор показывает нам, что несмотря на редкость находок мечей в древнерусской археологии, металлургия древних славян была самобытна и идеально приспособлена именно под местные условия. В 1930-х годах в США был поставлено на поток производство специальной высокофосфористой стали — "кортена". Незащищенная поверхность этой стали в первый период воздействия окружающей среды активно окислялась, но не образовывала непрочной ржавчины. Наоборот, образующиеся при этом продукты коррозии обладали очень высокой плотностью и очень крепко сцеплялись с основным металлом. Поэтому дальнейшая коррозия такой стали резко замедлялась. Такие свойства стали «кортен» обеспечивали находящиеся в ее составе медь, хром, никель и особенно фосфор, содержание которого достигало 0,15%. Кроме того, если защитный слой повреждался, то с течением времени эти зоны «самозалечивались», вновь защищая поверхность металла от коррозии. Почему же мы по-прежнему, как идиоты, красим мосты и вышки, используя наши малофосфористые стали? Потому что у нас есть зима. Дело в том, что эта сталь обладает низкой ударной вязкостью. Ударная вязкость характеризует хрупкое разрушение металла. С понижением температуры она, как правило, падает и вероятность хрупкого разрушения возрастает. Сталь «кортен» обладала удовлетворительной ударной вязкостью при температуре в -20°С и не обеспечивала уже никаких необходимых свойств при температуре в -40°С. США и Западную Европу такие свойства устраивали. А вот в условиях русской зимы сталь с такими свойствами применять нельзя. На морозе она может растрескаться, а конструкции из нее — разрушиться. То же самое мы читаем о русском металле в трактате о железе, написанном в 1048 году в Хорезме великим Ал-Бируни. В нём он описывает технологии наромхана (сыродутной стали), шапуркана (углеродистой стали) и ал-фулада (высокофосфористой тигельной стали, производившейся в Хорезме). Ал-Бируни пишет: "Ал-фулад не выносит суровости их зим и ломается при ударе". Сюрприз? Сюрприз, да ещё и какой! Что же это за меч, которым можно махать только при плюсовой температуре? Да ведь таких температур на Руси — полгода за счастье. А тут ещё и ручные медведи. Надо что-то придумывать. И придумывают. Тот же Ал-Бируни пишет о технологии металлургии русов. Напоминаю, речь идёт о 1048 годе — ещё не начались Крестовые походы, Вильгелм Завоеватель ещё сидит в Нормандии, а Святая София в Киеве только построена. Ал-Бируни же, сидя в тёплом Хорезме, пишет нам о русах: "Русы выделывают свои мечи из шапуркана, а долы посредине из наромхана, чтобы придать им прочность при ударе и предотвратить их хрупкость". При этом Бируни противопоставляет сложный тигельный процесс производства "ал-фулада" производству "шапуркана" (русской стали), говоря о том, что, в отличии от ал-фулада русский шапуркан получает свою твёрдость естественным путём, по большей мере именно в печи. Ситуация для тех. кто читает серию с самого начала и понимает в металлургии уже проста, как божий день. В Хорезме нет дерева. Позволить себе загрузить в печь сотни килограмм угля, для того, чтобы получить на выходе 10 килограмм кричного слитка хорезмийцы не могут. Приходится мучаться с небольшими тигелями, постепенно науглераживая железо. Как они это делали? Вот как Ал-Бируни описывает этот процесс: «Ал-фулад по своему составу, бывает двух сортов: первый, когда в тигле плавится нармохан и «вода» (чугун) его одинаковым плавлением, и они оба в нем соединяются так, что неотличимы один от другого. И такая сталь пригодна для напильников и им подобных... Второй сорт получается, когда в тигле указанные вещества плавятся неодинаково и между ними не происходит совершенного смешения. Отдельные частицы их располагаются вперемешку, но при этом каждая из них видна по особому оттенку. Называется это фаранд. В мечах, которые их (два оттенка) соединяют, он высоко ценится». В этом случае чугун в начале процесса плавился, а мягкое кричное железо оставалось твердым. По мере нагревания сплава углерод из чугуна диффундировал в железо, а чугун становился все более и более тугоплавким, пока, в конце концов вся масса металла не затвердевала. Естественно, что готовый сплав и в этом случае получался неоднородным, состоящим из двух фаз: высокоуглеродистой стали, в которую превратился чугун, отдавая углерод, и частиц железа, поверхность которых получалась науглероженной за счёт углерода чугуна. Но как хорезмийцы, индусы и арабы получали чугун, не имея доменного передела? Всё дело в том, что сыродутная печь, наряду с кричным железом, выдаёт и чугун — в некоторых местах печи условия восстановления железа оказываются такими, что происходит сильное науглераживание слитка и чугун стекает вниз (как мы помним, с присутствием углерода температура плавления железа падает). Однако, вместе с углеродом чугун концентрирует в себе и массу шлаков — фосфора, серы, кремния. Поэтому кричный чугун при остановке печи застывал на её дне, смешиваясь со шлаками, а очищать металл от шлаков умели тогда только ковкой, но как раз ей-то чугун и не поддавался. Его приходилось выбрасывать — или пускать на гробы, как это делали древние индусы. Поэтому использование кусочков чугуна для получения литой высокоуглеродистой стали было гораздо разумным способом, хотя и давало высокофосфористую сталь, непригодную для русских зим. Ведь русские научились уже к тому времени, как мы видим по записям Ал-Бируни, делать хороший сварной булат (композитную сталь) и обеспечили спрос на чугунные гробы от варяг до греков и от Венгрии до Хорезма. Просто к ним незадолго до этого неосторожно пришли с мечом и научили сражаться. Поэтому русским срочным образом пришлось учиться военному делу настоящим образом, попутно перековывая топоры на мечи. Реконструкция древнего способа выплавки железа Нас давно интересовала история развития металлургии в нашем крае, эта история связана, в основном, с братьями Баташовыми, которые владели заводами в нашем округе. В предыдущие годы мы занимались исследованием их заводов в Илёве, Сноведи, а также в Рязанской и Владимирской областях. Известно, что на заводах Баташовых существовал полный металлургический цикл: от добычи руды до изготовления железных изделий. В процессе изучения истории заводов нас очень интересовал вопрос о развитии технологии металлургии, и данную работу мы посвятили древнему процессу получения железа. Первые известные археологам железные предметы относятся к 10 веку до н.э. Первое железо ценилось очень дорого и не сразу использовалось для изготовления орудий труда. Самым древним способом получения железа из руды был, так называемый, сыродутный способ, при котором в горн или печь загружают железную руду и уголь, при горении которого происходит частичное восстановление железа из руды. В горн нагнетали «сырой», не подогретый воздух, откуда и произошло название самой техники. Плавление в горне измельченной железной руды в смеси с древесным углем происходило при высокой температуре. По мере выгорания угля твердые зерна железа, восстановленные из руды, опускались в низ печи и, свариваясь, образовывали губчатый сгусток, называемый крицей. Для уплотнения металла вынутую из горна застывшую крицу многократно проковывали, получая монолитный кусок железа весом до 5-6 кг. Товарным крицам металлургии придавали округлую лепешкообразную форму. Впоследствии, при производстве железа примитивные кричные горны были заменены доменными печами: эти печи имеют больший размер, производительность, а также в них достигается большая температура. Продукцией домны является чугун (железо с высоким содержанием углерода), который потом перерабатывается в железо или сталь. Описание получения железа в литературе Одним из источников по которому мы восстанавливали древний способ получения железа была книга Жюля Верна “Таинственный остров”. В книге описывается, как несколько людей попали на необитаемый остров в одной одежде и постепенно сами создавали себе разные удобства, в том числе они выплавляли железо для собственных нужд. Их способ выплавки назывался “каталонским”. Он заключался в следующем. ”Каталонский способ в собственном смысле требует постройки печей и тиглей, в которые укладываются пластами руда и уголь.” Но герой книги инженер Сайрес Смит предполагал обойтись без этих конструкций. Он возвёл «кубическое сооружение из угля и руды и направил в центр него струю воздуха». “Каменный уголь, так же как и руду, удалось без труда собрать поблизости прямо с поверхности земли. Сначала руду искрошили на мелкие куски и очистили руками от грязи. Затем уголь и руду слой за слоем сложили в кучу, как делает угольщик с деревом, которое он хочет обжечь. Таким образом, под действием воздуха, нагнетаемого мехами, уголь должен был превратиться в углекислоту и затем в окись углерода, которой предстояло восстановить магнитный железняк, то есть отнять от него кислород”. Воздушное дутьё было организовано с помощью мехов из тюленьих шкур. Железо было получено, но “это оказалось трудным делом. Понадобилось всё терпение, вся изобретательность колонистов, чтобы успешно его осуществить. В конце концов, оно удалось, и была получена железная болванка в губчатом состоянии, которую надо было ещё ковать, чтобы выгнать из неё жидкий шлак. Таким образом, был получен грубый, но годный к употреблению металл”. Мы пытались воплотить в реальность то, что было описано Жюлем Верном. Основным отличием нашего способа являлось то, что мы использовали печь. Процесс получения железа. Добыча руды. В болотах и озерах железная руда (лимонит) образуется естественным путем, как результат деятельности бактерий. Их останки содержат большое количество гидроокислов железа. Для промышленной добычи такое сырье не подходит из-за малого количества. Но для кустарного производства вполне подходит. Кроме того лимонит можно обрабатывать при меньших температурах, чем другие руды, что для кустаря тоже важно. Признак наличия железа – ржавый цвет воды. Добывали по- разному. Один способ такой. Берется заостренный щуп и с лодки протыкается дно болота или озера. Там, где щуп натыкается на плотный ком – железная руда. Ком выковыривали, промывали от грязи и сушили. Руда залегает неглубоко – 7-10 см от поверхности. Соответственно выбираете размер щупа. Другой способ следующий. Выбирают островок на болоте, берег болота или ручья, вытекающего из него, заболоченный склон. В общем, это участок рядом с болотом, с высоким уровнем грунтовых вод. Снимали дерн и в грунте искали комки лимонита. Когда предполагается, что руда тут естьобязательно, поступали основательней. Рыли неглубокую яму, заглубляли в нее сруб. Со дна из жижи доставалит комки руды, воду отчерпывали. Как видим, это сезонное производство. Качество руды очень разное. Вот что про нее писали. Черная руда, комья на изломе блестят, цвет равномерный – железа много, при обработке надо добавлять флюс (доломит). 3 июня 2010 года мы поехали исследовать окрестности села Елизарьева, где, как нам было известно, находились дудки-шахты по добыче железной руды. От Сарова мы добрались до места примерно за 20 минут. Добравшись до места, мы пошли на поиск руды, которая должна была располагаться в области старых шахт. Больше всего руды мы нашли там, где не было травы и был снят (траншея антипожарная) или утрамбован (дорога) слой грунта. Именно в траншее мы и нашли большинство руды разных размеров, вплоть до 15*10*10 см (приблизительно). В основном руда была серого и бурого цвета. Преобладает руда бурого цвета. Мы набрали ведро руды. Также мы увидели около десятка остатков дудок, которые засыпаны и уже заросли травой.

Измельчение руды Мы решили дробить руду до размеров не более 1см3 , чтобы её было легче расплавить. Мы раздробили всю руду, находящуюся в ведре и получили примерно 3/5 ведра дроблёной руды.

Кладка печи Для печи были использованы обломки силикатных кирпичей. Кладка печи осуществлялась с помощью смеси цемента с песком. Мы намесили раствор и ряд за рядом складывали кирпичи в печь, скрепляя их раствором.

Плавка Печь предварительно нагрели, сжигая в ней дрова в течение полутора часов. В прогретую печь мы засыпали руду, а затем древесный уголь, приобретённый в магазине, слоями. Нам надо было добиться температуры в 900 градусов по Цельсию, поэтому помимо условий, предоставленных нам природой, нам пришлось использовать пылесосы для дутья (имитация мехов). Пылесосов было два и включались они поочерёдно, работая по 30 минут без перерыва. Но уже через час плавки печь начала трескаться, так как силикатный кирпич не выдерживал столь высокой температуры. Но при том, что она трескалась, за 2ч30мин плавки не рассыпалась. В процессе плавки мы измеряли температуру внутри печи с помощью специального прибора. Она колебалась от 800 до 1300 градусов по Цельсию. Весь процесс с подготовкой занял 4ч.

Результат плавки После разборки печи на следующий день мы извлекли из неё серые кусочки со слабо выраженным металлическим блеском.

Попытка проковать полученный металл Следуя способу, описанному Жюлем Верном, образцы полученного металла следовало проковать. Для этого мы их отнесли в кузницу, там кузнец раскалил их в горне, но под его молотком наш металл рассыпался. Экспертиза, проделанная в одной из лабораторий ВНИИЭФ, показала, что полученное вещество состоит на 20% из железа, а остальное — оксиды железа. Заключение Металл мы получили, но он оказался не годным для изготовления каких-либо изделий. В чём же была наша возможная ошибка? Мы разместили описание нашего опыта в интернете и получили множество комментариев, некоторые из которых оказались ценными. В частности, пользователь с ником 3meys подсказал нам: “При кричной плавке из руды температура должна быть ~900 градусов и как можно меньше не сгоревшего кислорода, чтоб он не окислял обратно металл”. Из этого мы делаем вывод, что у нас была температура несколько выше необходимой, и восстановленное железо окислилось, что объясняет хрупкость и пористость полученных нами образцов. Тем не менее, мы считаем, что добились поставленных целей — провели плавку, в результате которой был осуществлён металлургический процесс. С помощью нашего эксперимента мы приблизились к пониманию древнего металлургического производства. http://crustgroup.livejournal.com/38237. html http://crustgroup.livejournal.com/38569. html http://crustgroup.livejournal.com/38830. html http://crustgroup.livejournal.com/39056.html http://sarpust.ru/2013/02/rekonstruktsiya-drevnego-sposoba-vy-plavki-zheleza/ |

Комментарии

Возможны два варианта: отказаться от дутья и увеличить количество угля, или в печь поставить тигель, наполненный смесью угля и руды. Воспроизвести первый вариант на даче достаточно проблематично: сбегутся все соседи и не только они. А вот второй, более совершенный, вполне реально – в тигле будет смесь угля и руды, а температуру обеспечит уголь, находящийся снаружи.

С уважением, Боженов, bjup1946

А они их и не получали. Получение низкокачественн ого железа было освоено раньше, чем производство бронз - бронза, это уже технология, а не просто процесс выплавки какого-то одного металла. Изделия из низкокачественн ого железа никого не устраивали и по мере освоения выплавки бронз, оружие из железа изчезло из обращения ровно до тех пор, пока получаемое железо не обогнало по своим качествам бронзу, тем более, в военном деле. Иначе надо быть полным идиотом, чтобы перевооружить своих воинов оружием по качеству ниже бронзового, утешаясь при этом тем, что оно все-таки крепче дерева.

Но они кончаются, а воинов все больше, вот и приходиться их вооружать железом.

RSS лента комментариев этой записи